Warning: Undefined array key 2 in /home/swmode/sw-mode.com/public_html/wp-content/themes/jstork19_custom/functions.php on line 36

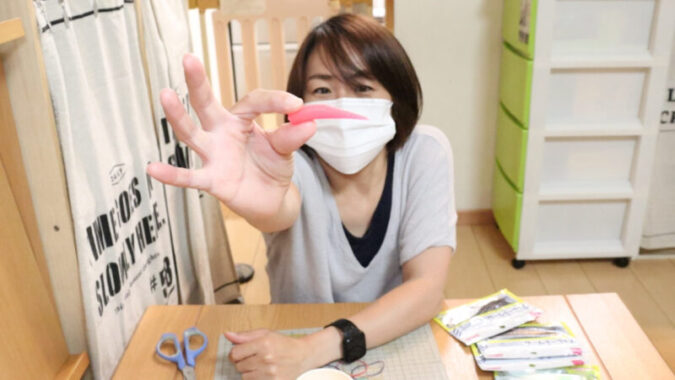

海でワーム使うとフグに噛み切られて、ワームの消費が激しくなりがちですよね~。今回は、この使えなくなったワームを自作ワームとして復活させる方法をご紹介したいと思います。今回は、ダイソーワームを使ってそのリサイクル方法を紹介していきたいと思います。自作ワームにご興味がある方も是非、ご一読くださいませ。

目次

用意するもの

原型を作るのに必要なもの

ここは創意工夫すればいろんな素材を使えると思いますが、今回は加工が容易なバルサ材を使う場合の工具類をご紹介しますね。

●バルサ材(今回は5mm厚のものを使用しています)

DIY店でご購入される方が安いかと思います。

●木工ボンド速乾タイプ

●カッター

厚さによっては大型タイプの方が作業しやすいと思います。

●耐水ペーパー

●アクリルガッシュ

シリコンで型を取る時に、バルサ材から気泡が出ないようにするためのものです。

型取りに使用するもの

●ウェーブ・シリコーンゴム

型を取るのに使います。大体12時間ぐらいで固まります。

●マドラー

シリコンと硬化剤を混ぜるのに使います。粘度があるので、軸の強いものが良いかと思います。

●GSIクレオス Mr.型取りブロック

型枠用のブロック類です。

●GSIクレオス Mr.シリコーンバリアー

●筆

●油粘土

ダイソーの油粘土でも問題ありません。

ワームを溶かすもの

今回は、ワームを電子レンジで溶かしますが、溶けたワームから出るガスは有害ですので、普段食用で使われている電子レンジは絶対に使わないでくださいね。また、換気とマスクの着用、また、火傷防止のために軍手等をしてくださいませ。

●電子レンジ

自作ルアーをこれから作られるなら、オーブンレンジタイプの方が有用性が高いと思います。

●オーブンレンジ

スカルピー等の樹脂粘土を焼き固めることが出来るので、オーブンレンジの方が原型作りに幅が出ます。

自作ワームの作り方

自作ワームの作り方の流れは原型を作る⇒型を取る⇒ワームを流し込むの3工程になります。

原型を作る

今回はバルサ材を使って原型を作っていきます。

1.バルサ材を2枚カットし貼り合わせる

まずは、バルサ材をお好みの大きさに2枚カットします。

1枚の厚いバルサ材から成形のも良いんですが、左右対称なものを作るならセンター位置が分かる方が作りやすいですし、また、厚いものを作る時には片方ずつ削ることが出来るので簡単に作業が出来たりするので、効率が良いかと思います。

カットしたら貼り合わせる面を黒マジックで塗りつぶしておくと、カット後もセンター位置が目視出来るようになります。

木工ボンドを均一に塗ったら、2枚を貼り合わせましょう。両面テープは先端が細くなるようなワーム作りにはズレやすいので向いていないかと思います。

ダートワームのような先端が細くなるような形状を作る時は、木工ボンドを使いましょう

2.大まかな形状を削り出す

貼り合わせたら、バルサ材に形状を鉛筆等で書きます。この時に厚紙等で形を作っておくと、左右の板に形状を正確に映しやすいと思います。

次にカッターで形状を削り出します。最初から最終の形状を出そうとせず、カッターでは大まかな形を出す位な気楽な感じで作業されると早く作れるかと思います。

ポイントは小さい範囲をちょこちょこと削るよりも頭からお尻までを一定の深さでスゥーっと削ると効率がよいかと思います。

削った角を削っていくようにして面を増やすと良いかと思います。

3.紙やすりで仕上げる

カッターで粗削りが出来たら、後は紙やすりで丸みを出して仕上げます。指先でなく、指の腹等の柔らかい所を使って角に紙やすりを押し付けるようにしながら頭側からお尻側またはその逆方向にやすると簡単に丸みが作れると思います。バルサ材はとても軟らかいのでついつい削り過ぎてしまいますので、軽めに当てて削れ方を確認しながら削りましょう。

4.表面をコーティングする

アクリルガッシュ等で表面を塗って、シリコンで型を取る時にバルサ材から気泡が出ないようにしましょう。尚、この作業はセルロースセメントに何度かディッピングさせるとバルサ材の表面がツルツルになります。

これで原型の完成です。

シリコンで型を取る

ここからが本番です。今回は半割りの型にしています。

1.粘土に原型を半分埋める

まずは、型枠を作ります。上で紹介しているブロックを使うと後々の作業が楽です。

型枠の大きさは大体、原型の大きさより前後左右とも1.5cm位あると良いかと思います。ギリギリにしすぎると、型がズレたり変形しやすくなります。

型枠が出来たら、粘土を型枠に詰めていきます。粘土の厚みは原型の半分より少し大きくなるぐらいで良いかと思います。

原型を半分埋めます。今回は左右対称でセンターが膨らみの頂点なのでセンターまでキッチリ埋めます。

埋めたら、ダボ穴を筆の柄等の丸棒で5mm位の深さを開けます。これは、型同士の位置決めや、型のズレ防止になりますので、多めに開けておきましょう。また、今回は、湯口を後からカッターで作りましたが、この時に湯口や空気穴のための丸棒等を埋めておくと、後々の作業が楽になります。

シリコンを流し込む

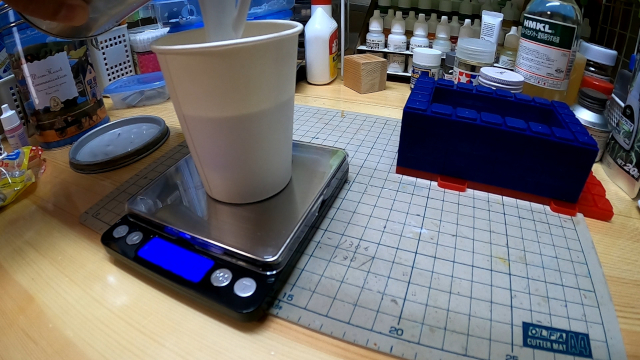

今回使ったシリコンゴムはシリコン100:硬化剤1の割合で硬化するものを使ってます。なので、1/100gを量ることが出来るはかりを使います。

シリコン⇒硬化剤を規定量入れたら、しっかりとムラが出ないようにマドラー等で混ぜます。混ざったらいよいよ流し込みます。

最初はマドラーから原型部やダボ穴部に少量ずつ垂らして、シリコンと型の間に空気が入り込まないようにコーティングするイメージで流しましょう。その後、一気に流し込んだら型を軽くトントンと叩いて気泡を抜きます。後は12時間以上放置させて硬化するのを待ちます。

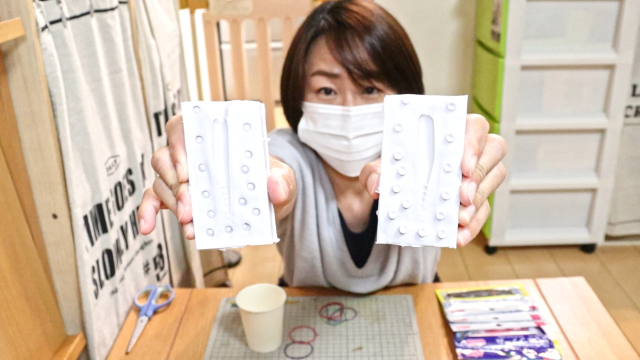

残り半分の型枠も作る

硬化したら粘土を剥がしていきます。一旦原型も取出し、シリコンに付着した粘土をきっちり取り除きましょう。除去出来たら、原型をシリコンに戻し、反対側の型枠もこれまで同様に作っていきます。

このまま、シリコンを流し込むとシリコン同士がくっついてしまいますので、シリコーンバリアーをしっかりと塗っておきます。原型周りやダボ穴周辺は特にしっかりと処理しておきましょう。

塗り終わったら、シリコンを流し込みます。

硬化後、型枠同士を外したら湯口を作ります。空気抜きを作らない場合は特に湯口を大きめ(直径5mm以上?)にしておきましょう。これは、溶かしたワームの粘度が結構あるのと硬化時間が速いので、湯口付近で固まるのを防止するためです。

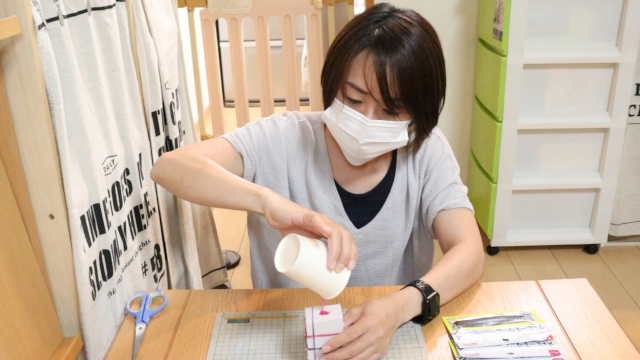

ワームを流し込む

型枠は念のため輪ゴム等で縛っておきましょう。ワームの溶かす時間は量等で変わるため、なんとも言えませんが、私の環境だとダイソーストレートワーム2個が600Wで2分10秒位です。この時、ターンテーブルの端の方に置いていました。

ワームはサラサラになるまで溶かしますが、加熱時間を短めで様子を見ながら加熱時間を延長していきましょう。因みに、ワームはサラサラになった後、数秒の加熱でコゲますので、加熱時間は結構シビアです。

ワームは加熱し過ぎると、真っ黒にコゲますので火災防止のためにも目を離さないようにしてください!

サラサラになると、煙の量が明らかに変わりますので、このガスを吸入しないようにマスクの着用と換気は徹底してください。

硬化時間は3分位でほぼ固まってるかとは思いますが、失敗しないためにも5分以上はそのまま置いておきましょう。

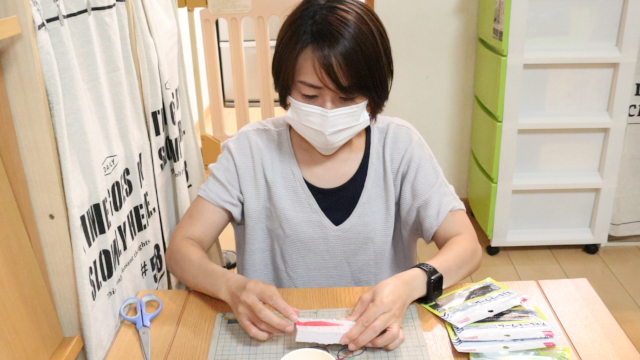

後は、型枠をそっと外しワームに気泡等が入っていないかチェックしましょう。一気に流し込むと細い箇所等で空気が抜けずに残ってしまう場合もありますので、何度かトライして流し方を掴むと良いと思います。因みにワームは何度でも溶かせますので、失敗しても安心です。

上手く出来たら、湯口をハサミでチョッキンして完成です!!

元になるワームの硬さで動き方が変わるので、とても面白いですよ!

初期投資が必要ですが、ルアー作りにご興味がある方は、是非、挑戦してみては如何でしょうか?

尚、YouTube動画でも紹介していますので、良かったらご視聴くださいませ。

以上、最後までお付き合いいただき、ありがとうございました!!

また、釣行の様子を基本的に毎週記事にしていきますので、良かったらこちらもご一読くださいませ♪

1回型を作ってしまえば、10分程度で複製が可能となります。